Фундаментные рамы паровых турбин — монолитно соединяемые с бетоном фундамента детали, на которые непосредственно опираются подшипники и цилиндры. Они воспринимают статические и динамические нагрузки работающей турбины и передают их на фундамент.

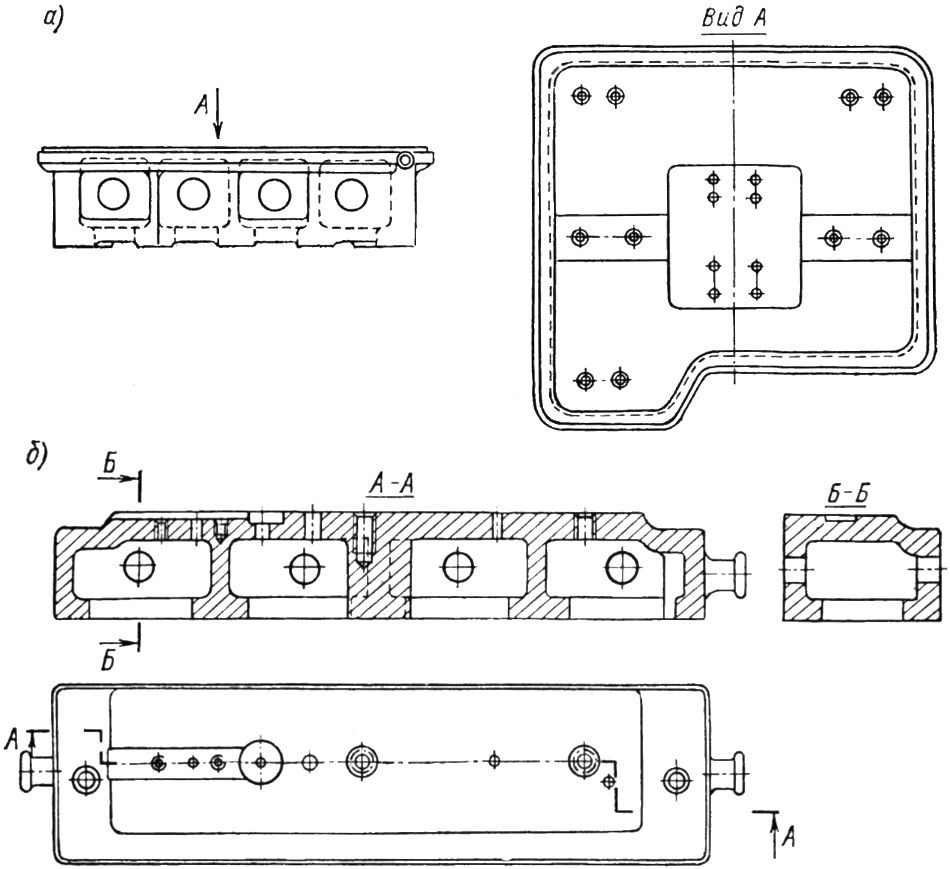

Фундаментная рама, служащая опорой корпусу подшипника, изображена на рис. 4.2, а. В плане она повторяет очертание основания корпуса подшипника. Число подшипников в турбине ограничено количеством отдельно стоящих на фундаменте корпусов подшипников.

Фундаментная рама, служащая опорой цилиндру низкого давления (ЦНД) паровой турбины, изображена на рис. 4.2, б. В отличие от фундаментной рамы корпуса подшипника рама для цилиндра низкого давления имеет призматическую форму.

Рис. 4.2. Варианты конструкций фундаментных рам паровых турбин.

Цилиндр низкого давления паровых турбин укладываются не на одну, а на несколько фундаментных рам. Так, например, ЦНД мощной паровой турбины помещен на четырех боковых (по две с правой и левой стороны от продольной оси турбины), на одну переднюю и одну заднюю фундаментные рамы.

В современных паровых турбинах наибольший габарит (длина × ширина × высота) фундаментных рам — опор цилиндров низкого давления — характеризуется размерами, мм: 7000×600×500; масса 4000 кг. Фундаментные рамы — опоры подшипников — имеют меньшую длину, но они шире. Фундаментная рама, к примеру опорно-упорного подшипника турбины мощностью 500. МВт, имеет, размеры основания 1355×3744 мм и высоту 300 мм, ее масса составляет 3750 кг.

Общим для всех конструкций рам является то, что они ограничены сверху и снизу плоскими поверхностями большой площади, имеют шпоночные пазы и значительное число гладких и резьбовых отверстий.

При обработке параметр шероховатости поверхности рамы со стороны фундамента должен соответствовать Rz = 20 мкм, а со стороны турбины — Ra = 1,25 мкм; ширина шпоночных пазов должна находиться в пределах 3-го класса точности. Резьбовые отверстия должны быть обработаны по 2-му классу точности.

Безмасляные пластинчато роторные вакуумные насосы promvakuum.ru.