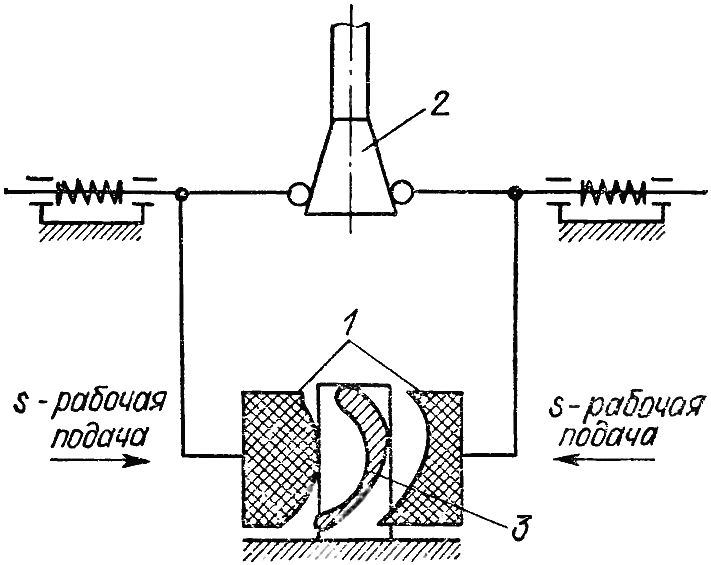

Схема электроимпульсной обработки лопатки турбины одновременно с двух сторон приведена на рис. 6.25.

Сущность электроимпульсного процесса формирования поверхностей заключается в следующем. В ванне с диэлектриком помещается обрабатываемая турбинная лопатка и электроды. К обрабатываемым поверхностям электродов, которым придана обратная форма, подводится импульсное напряжение от генератора импульсов. В результате воздействия электрического тока начинается съем металла с поверхности лопатки и перевод его в электролит. При этом электродам сообщается перемещение сближения со скоростью рабочей подачи s с деталью. Процесс съема металла завершается при достижении электродом определенного положения сближения со скоростью рабочей подачи.

Рис. 6.25. Схема электроимпульсной обработки профилей лопатки паровой турбины одновременно с двух сторон: 1 — инструменты-электроды; 2 — привод перемещения инструментов-электродов; 3 — лопатка.

Источники технологического тока — машинные генераторы униполярных импульсов с напряжением (средним) 24—26 В с частотой импульсов 400 имп./с.

Производительность процесса, определяемая интенсивностью съема металла, главным образом зависит от силы тока и достигает 1000 мм3/мин. Точность образованных при обработке поверхностей не превышает 0,25—0,3 мм, а глубина измененного против основного металла по химическому составу и механическим характеристикам слоя достигает 0,3—0,5 мм. После электроимпульсной обработки припуск на последующую обработку должен в два раза превышать величину измененного слоя.

Станкостроительная промышленность серийно выпускает несколько моделей станков для электроимпульсной обработки лопаток турбин. На некоторых из них (например, модели 473 и 4723) обрабатываются попеременно внутренний и наружный профили. Модель МЭ-8, применяемая при производстве лопаток паровой турбины, позволяет одновременно обрабатывать внутренний и наружный профили непосредственно из штампованной заготовки с припуском до 4 мм. Станок двухпозиционный и может быть настроен на обработку с двух сторон одновременно двух деталей одного типоразмера либо двух различных типоразмеров.

Для электроимпульсной предварительной обработки полного контура рабочей части турбинных лопаток длиной до 250 мм создан станок модели МЭ-64. Обработка производится в трех позициях шестью головками.

Электроимпульсный способ черновой обработку рабочей части лопаток паровых турбин выгодно отличается от механической обработки более высокой производительностью одинаковой для обработки лопаток из любых известных жаропрочных сталей и сплавов и не зависящей от сложности профиля. При этом уменьшение числа операций приводит к сокращению цикла изготовления лопаток.

Электрохимическая обработка профилей лопаток паровой турбины может быть произведена после электроимпульсной или может быть применена в качестве завершающей после механической обработки, а также и представлять собой финишную обработку непосредственно после формирования поверхностей точными методами штамповки или литья.

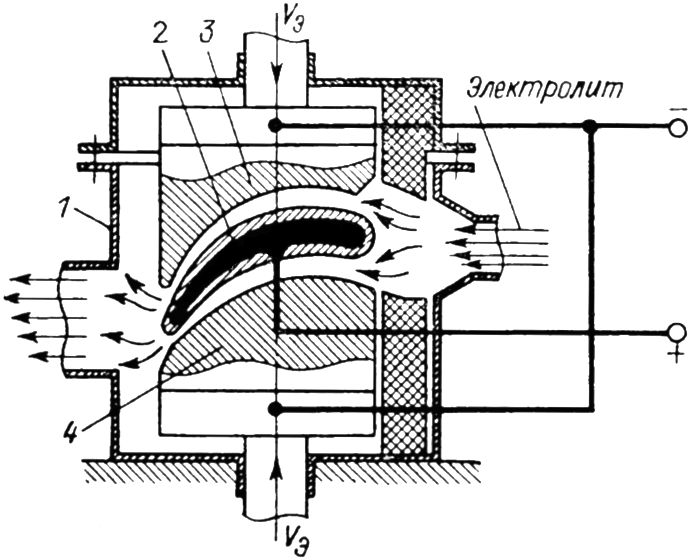

Сущность процесса обработки перемещающимися инструментами (рис. 6.26) заключается в следующем. Лопатку турбины помещают в корпусе контейнера между двумя инструментами-электродами. Через зазор 0,2—0,3 мм между обрабатываемыми поверхностями и инструментом со скоростью 10—12 м/с прокачивается электролит — водный раствор поваренной соли. Инструменты и деталь подключаются к источнику постоянного тока с напряжением 10—15 В. При этом деталь является анодом, а инструменты — катодом.

Рис. 6.26. Схема электрохимической обработки лопаток паровых турбин: 1 — контейнер; 2 — лопатка; 3, 4 — подвижные инструменты-электроды.

При малых зазорах происходит копирование профиля инструмента на аноде, т. е. на поверхности турбинной лопатки.

Бесконтактное положение инструмента и детали в зоне обработки исключает деформации лопатки, гарантирует отсутствие искрения и вибрации и высокую стойкость инструментов.

Достижимая шероховатость обработанных поверхностей Ra = 1,25÷0,32 мкм. Припуск, оставляемый под электрохимическую обработку, составляет 1,0—1,5 мм.

Для одновременной двусторонней обработки профильных поверхностей рабочей части лопаток паровых турбин применяются станки-полуавтоматы моделей АГЭ-2, АГЭ-3, ЭХО-1. Выдерживание заданного режима и выключение подачи инструмента при достижении установленных размеров детали осуществляется автоматически.

Модель АГЭ-3 предназначена для обработки лопаток турбин длиной 65—170 мм и шириной рабочей части до 70 мм. Модель АГЭ-2 однотипна названной модели и предназначена для обработки турбинных лопаток длиной 170—260 мм при ширине рабочей части до 90 мм. Точность обработки на них при высоких режимах, т. е. при плотности тока в пределах 15—25 А/см2, составляет в пределах 0,25—0,35 мм. При работе на низких режимах, т. е. при калибровке профиля, достижимая точность 0,15—0,25 мм. Станок модели ЭХО-1 предназначен для обработки лопаток длиной 80—160 мм при ширине рабочей части до 80 мм.

По заказу турбостроителей создан станок для электрохимической обработки полного профиля лопаток паровой турбины стационарных турбин модели МЭ-57. На нем возможна обработка лопаток длиной от 400 до 630 мм. Достижимая точность обработки 0,3 мм, а параметр шероховатости поверхности Ra = 1,25 мкм. Модель МЭ-77 представляет собой станок, предназначенный для обработки лопаток турбины длиной до 250 мм с точностью обработки 0,15 мм. На тяжелом станке модели МЭ-75 предусматривается обработка очень больших лопаток длиной до 1250 мм с точностью 0,5 мм.