Резервом существенного сокращения вспомогательного времени при мелкосерийном производстве паровых турбин является автоматизация процессов установки и съема детали, ее закрепление в приспособлении, автоматизация позиционирования детали в положение, обеспечивающее автоматическое закрепление в приспособлении, смену инструмента, транспортирование деталей и оснащения уборку и транспортирование стружки.

Решение этих задач обеспечивается созданием комплексных автоматически действующих производств по изготовлению паровых турбин, включающих в себя порознь опробированные элементы автоматизации такие, как автооператоры, межоперационный транспорт с автоматическим адресованием, проблемно-ориентированные системы управления на базе управляющих ЭВМ.

В мелкосерийное производство турбин проникает то, что уже существует в крупносерийном. Разными средствами в обоих случаях стремятся к одной цели — комплексной автоматизации. В этой связи высоко автоматизированное оборудование, каким являются станки с ЧПУ, должно быть дополнено автоматическим межоперационным транспортом с автоматическим адресованием и автоматическими операторами-манипуляторами.

Организация поточной производственной автоматической линии изготовления паровых турбин с комплексной автоматизацией позволит резко сократить случаи неэффективного применения станков с ЧПУ. Не всегда достаточно высокая эффективность автономно эксплуатируемых станков с ЧПУ объясняется тем, что окружающие станок условия находятся в противоречии с возможностями столь совершенного автомата. Простои из-за несвоевременной подачи детали, инструмента, несвоевременная подготовка программ, отказы из-за ошибок программоносителя, внесенных в него при ручной подготовке программ, — вот характерные источники, неэффективность которых можно избежать при комплексной автоматизации.

В нашей стране и за рубежом создан ряд поточных автоматических линий, на которых все основные и вспомогательные процессы выполняются автоматически с управлением от ЭВМ.

Станкостроительной промышленностью сделаны автоматические производственные линии моделей АУ-01—АУ-03, имеющие групповое программное управление с целью механической обработки деталей наподобие тел вращения, широко используемых в конструкциях изделий заводов, занимающихся турбостроением. Отечественные поточные линии данных моделей служат для обрабатывания валов паровых турбин, осей, штоков диаметром 20—160 мм и длиной 100—750 мм; гильз, стаканов и втулок диаметром и длиной до 250 мм; фланцев, дисков, зубчатых колес длиной до 250 мм и диаметром 50—320 мм.

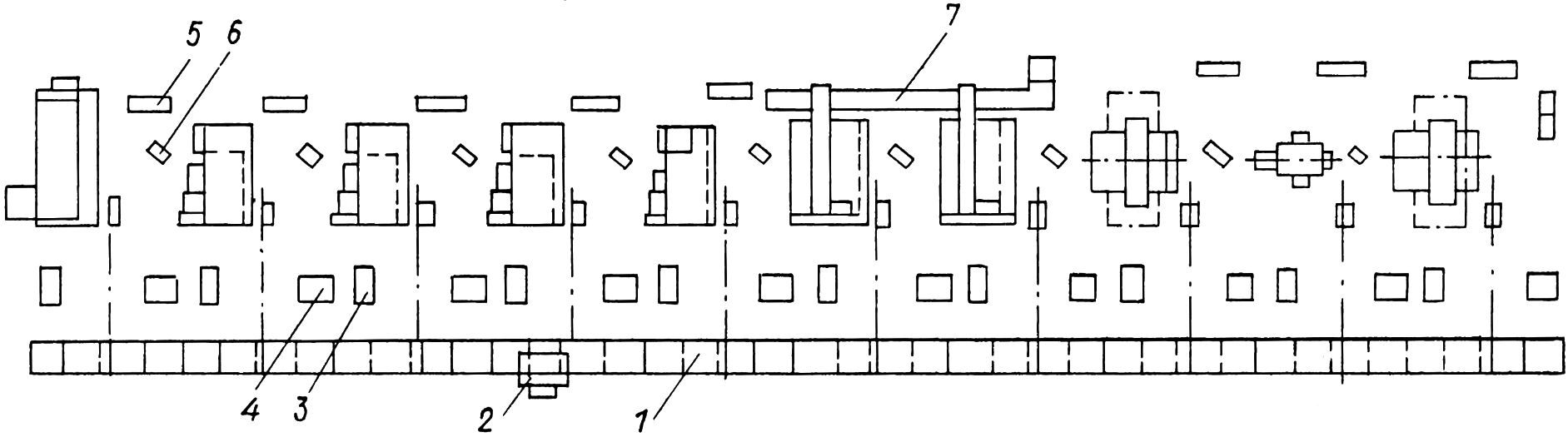

Кроме оборудования, приведенного на рис. 22.1, на поточной производственной автоматической линии есть транспортно-накопительная система, система управления и система инструментального обеспечения.

Рис. 22.1. Планировка автоматической действующей поточной производственной линии модели АУ-1 для обработки деталей тел вращения паровых турбин: 1 — стеллаж; 2 — штабелер; 3 — интерполятор; 4 — пульт связи с ЭВМ; 5 — силовой электрошкаф; 6 — пульт управления станками; 7 — групповая система инструментального обеспечения.

Склад транспортно-накопительной системы представляет из себя трехъярусные стеллажи, которые состоят из секций по числу станков, по 4-е вертикальных ряда ячеек в каждой секции. Склад имеет емкость примерно 200 тар с деталями для производства турбин, чего хватает для восьмичасовой работы производственной поточной автоматической линии без связи с цехом. В начале склада одна ячейка служит для приема заготовок деталей паровой турбины; в конце склада из ячейки выдаются уже готовые детали турбин. У каждой секции одна из нижних ячеек занята напольной тележкой, которая транспортирует к станку тару с заготовками. В это время вторая тележка находится у станка. Тележки по окончании обработки партии меняют местами. Обслуживание ячеек склада производится штабелерами.

Управление работой транспортно-складской системы производится центральной ЭВМ. В ней содержится информация о поступлении заготовок и деталей паровых турбин на склад, а также их местонахождении в любой момент времени, она ведет учет необработанных и обработанных деталей, рассчитывает последовательность механической обработки на станках, учитывая наличие на складе необходимых заготовок, в системе инструментального обеспечения режущего инструмента и в оперативной памяти управляющих программ.

В системе группового программного управления имеются индивидуальные упрощенные пульты управления станками, а также центральный пульт, где хранится набор программ. От ЭВМ осуществляется передача программ во время обработки 1-ой детали турбины в периферийные пульты. Центральная ЭВМ также осуществляет общее управление работой участка, производит диспетчирование производства и его учет.

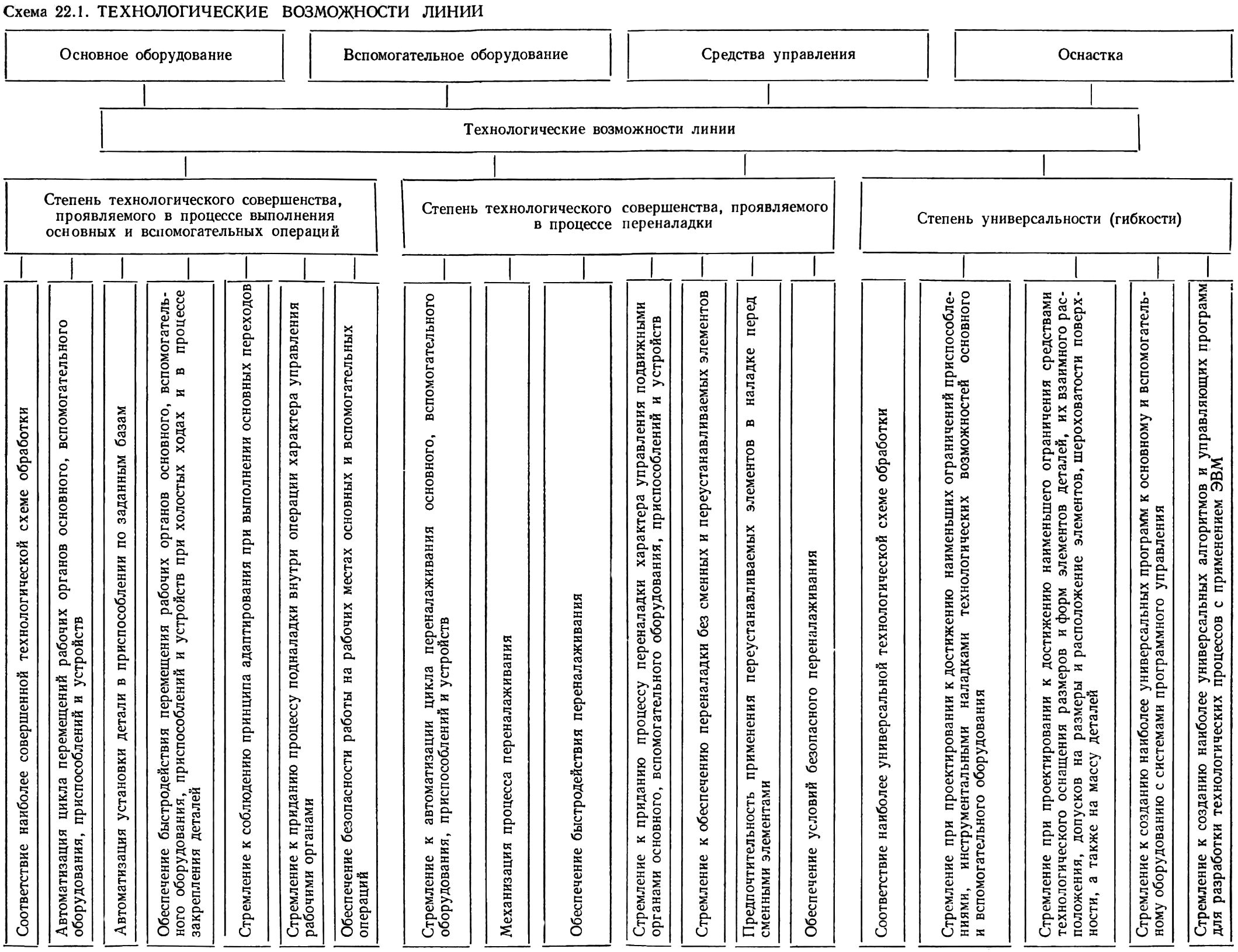

Рассматриваемая производственная поточная автоматическая линия удовлетворяет почти всем требованиям, характеризующим современное состояние технологических возможностей, проявляемых в процессе выполнения основных и вспомогательных операций (схема 22.1).

Оптимальная, определяемая ЭВМ последовательность запуска в производство деталей паровых турбин, значительно снижает частоту переналаживания автоматической линии и уменьшает объем переналадочных работ. Указанное совместно с приданием обслуживающих производственную линию наладчиками средств механизации позволяет высоко оценить степень технологического совершенства поточной автоматической линии, проявляемого в процессе переналадки.

Детальное описание полотенцесушитель комбинированный у нас.