Калужский турбинный завод проводит автофритирование насадных дисков турбин. Сущность автофритирования заключается в следующем. При определенной частоте вращения диска паровой турбины со стороны втулочной полости возникают напряжения, равные пределу текучести материала, а в кольцевой примыкающей к поверхности полости части возникают пластические деформации. При дальнейшем увеличении частоты вращения область пластических деформаций будет распространяться в радиальном направлении вглубь диска. Выше данной области в направлении к периферии диска паровой турбины, где напряжения еще не достигнут предела текучести материала, деформации будут иметь упругий характер. Если вращение диска в этот момент прекратить, иными словами, снять нагрузку, то материал турбинного диска получит остаточную деформацию в зоне пластической деформации.

Кольцевая часть диска турбины, которая находится над зоной остаточных деформаций и при вращении диска имевшая упругую деформацию, будет осуществлять сжатие внутренней деформированной зоны и в ней создавать остаточные сжимающие напряжения. Если диск, подвергнутый автофритированию, с натягом насадить на вал ротора, то при вращении с рабочей частотой появляющиеся напряжения будут иметь намного меньшую величину по причине действия сжимающих напряжений, которые созданы при предварительном разгоне турбинного диска.

Автофритирование позволяет уменьшить рабочие напряжения в дисках и, как следствие этого, использовать для дисков материалы меньшей прочности, уменьшить длину втулки, повысить посадочные натяги. На автофритирование диск поступает механически обработанным с припусками 1—1,5 мм по наружной поверхности и по торцам обода, поверхности полости, и по торцам втулки. В таком состоянии диск проходит ультразвуковой контроль и статически балансируется.

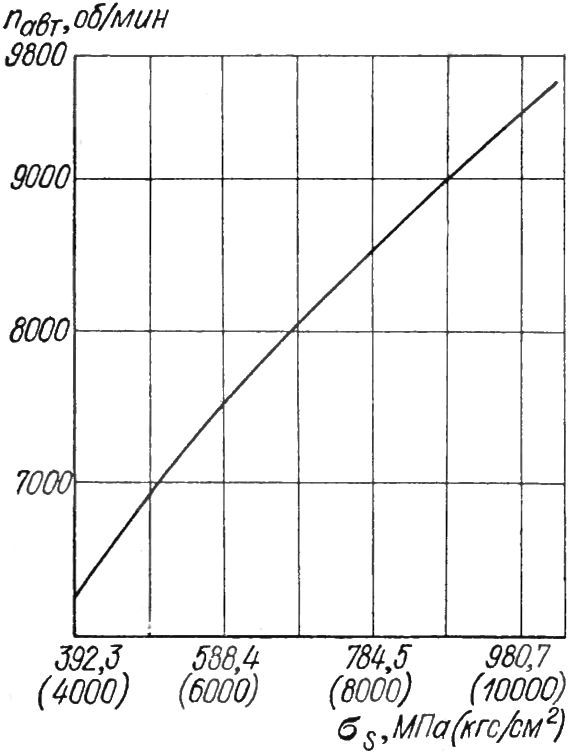

Предельная частота вращения nавт при автофритировании дисков паровых турбин устанавливается по следующим данным: марке материала; пределу текучести материала, определяемого по результатам механических испытаний образцов и чертежу; формам и размерам элементов конструкции. Принятая частота вращения и режимы проведения автофритирования должны обеспечить заданную деформацию, определяемую по изменению размера диаметра полости втулки.

На рис. 7.32 приведен график выбора частоты nавт вращения при автофритировании дисков паровой турбины, обработанных по конкретным чертежам из материалов марок: 40Х, 34ХМ, 20ХЗМВФ. Для всех дисков расчетное значение остаточной деформации Δд.ост.р = 0,23 мм, а принятая фактическая допустимая деформация, определяемая изменением размеров, должна находиться при этом в пределах Δ.ост.ф = 0,2÷0,25 мм.

Рис. 7.32. График определения частот вращения дисков паровых турбин при автофритировании.

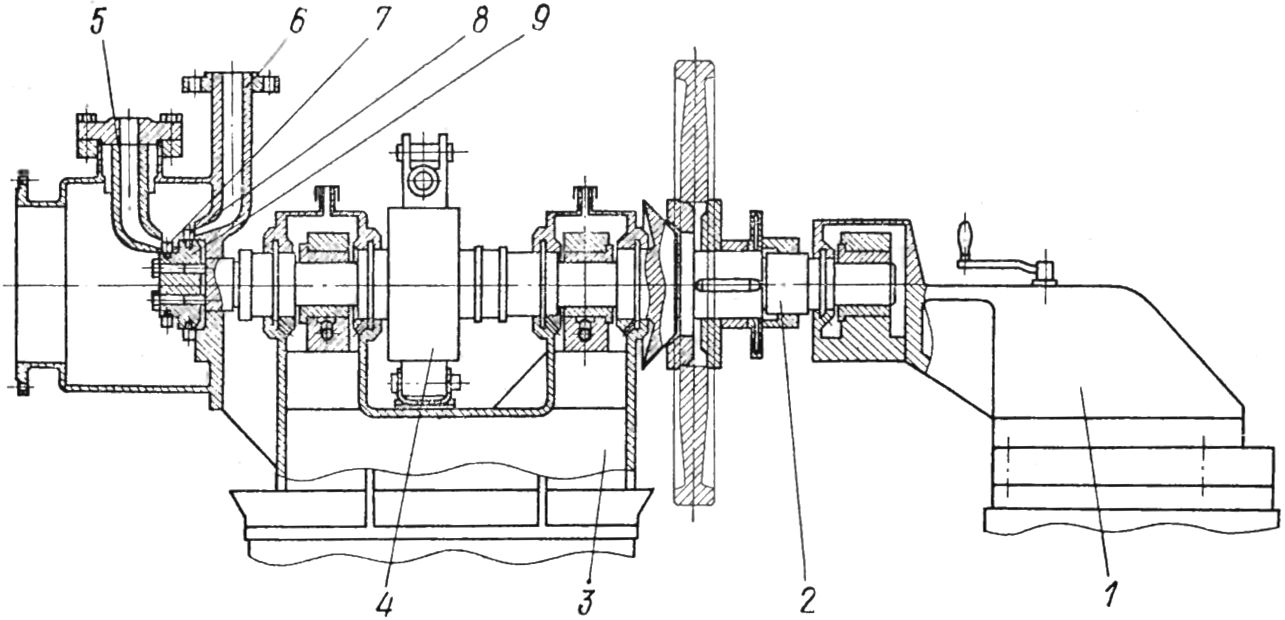

Автофритирование осуществляется на специальной установке, состоящей из турбины, тормозного устройства, защитного кожуха с механическим приводом, масляной системы, гидравлического регулятора безопасности и паропроводов подводящего и выхлопного пара.

На рис. 7.33 изображена основная часть установки — высокооборотная паровая турбина. Проточная часть турбины выполнена в виде одного колеса скорости, размещенного консольно на валу и вместе с валом составляющее ротор. На другом конце ротора устанавливается испытываемый диск. Опирается ротор турбины на два подшипника скольжения, смонтированных в основном корпусе, а расположенная за диском консольная часть помещена в подшипник, связанный с перемещающимся корпусом подводной опоры.

Рис. 7.33. Специальная установка для автофритирования дисков паровых турбин: 1 — корпус подводной опоры; 2 — вал ротора; 3 — корпус турбины; 4 — механическое тормозное устройство; 5 — сегмент сопел подачи пара при торможении; 6 — сегмент сопел подачи пара при разгоне; 7 — лопатки торможения; 8 — лопатки разгона; 9 — колесо скорости.

На колесе скорости помещены два ряда лопаток. На лопатки, размещенные на ободе большего диаметра колеса скорости, через сегмент сопел подается пар при разгоне диска, а на лопатки, установленные в ободе меньшего диаметра, — для торможения ротора после проведения автофритирования. Паропроводящая камера выполнена за одно целое с корпусом. Торможение подачей пара на лопатки производится до частоты вращения, не превышающей 1000 об/мин, после чего включается механическое тормозное устройство.

Для определения значений остаточных деформаций диаметр полости турбинного диска до испытания тщательно замеряется в нескольких сечениях, перпендикулярных оси. Частота вращения шпинделя, обеспечивающего расчетное значение деформации, для каждого из конкретных размеров дисков устанавливается по подготовленным для этой цели графикам, один из которых изображен на рис. 7.32.

Автофритирование установленного на вал ротора турбины диска после перемещения кожуха в рабочее положение и подготовки паровой турбины выполняется в следующей последовательности. Медленным пуском пара частота вращения ротора доводится до 500 об/мин. При перекрытии пара установка прослушивается и при отсутствии посторонних шумов пар подается вновь. По достижении частоты вращения до 1500—2000 об/мин турбина прогревается в течение 15 мин. Далее за 5 минут частота вращения доводится до 80% от заданного числа оборотов, а за последующие 5 мин — до требуемых. Выдержка на заданных оборотах равна примерно 5—10 с. Измерение после автофритирования производится в тех же точках, что и до начала процесса.